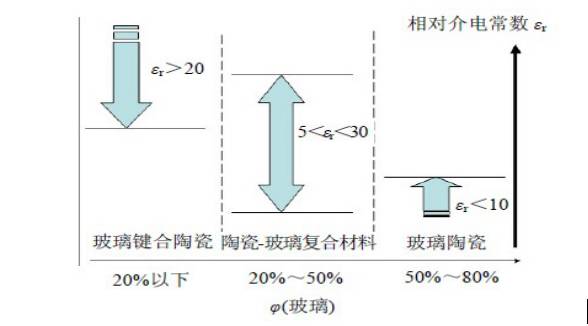

低溫共燒陶瓷(Low Temperature Co-fired Ceramic,LTCC)技術是20世紀80年代中期美國首先推出的集互聯、無源元件和封裝于一體的多層陶瓷制造技術。從材料組成和結構劃分,迄今發展起來的LTCC材料系統可分為三大類,如圖所示:

LTCC的分類

1、材料體系是玻璃陶瓷體系,即前驅體為玻璃材料,在燒結過程中晶化,晶相從玻璃中析出,形成一種自生長的兩相結構。這類材料玻璃相的體積分數為50%~80%。玻璃相是這類材料功能的主要載體,而少量的晶化組分所起到的主要作用是改善材料的力學性能和熱性能。

這類材料以美國Ferro 公司開發的Ferro A6 為代表,其特點是材料顯微結構均勻,能夠實現低介電常數和較低損耗,熱性能和力學性能均有保證。其缺點是材料體系單一,不容易實現性能的調控和系列化。

2、這類材料以美國Ferro 公司開發的Ferro A6 為代表,其特點是材料顯微結構均勻,能夠實現低介電常數和較低損耗,熱性能和力學性能均有保證。其缺點是材料體系單一,不容易實現性能的調控和系列化。

3、材料體系被稱為“玻璃鍵合陶瓷(Glass Bonded Ceramics)”,其前驅體以晶態陶瓷粉為主體,加入低熔點陶瓷作為助燒劑。其結構與傳統意義上的陶瓷燒結體較為相似,只是作為晶界的玻璃相成分略高,一般占到材料的10%~20%(體積分數)。

這類材料的性質主要決定于晶相組分。目前關于這類材料的研究報道很多,但取得實際應用的較少。這類材料是能夠獲得較高介電常數的材料體系,性能的調控空間也很大,其主要問題是具有較強助燒作用的低熔玻璃都會在很大程度上劣化材料性能。

LTCC的優點

1、電子陶瓷材料具有優良的高頻、高速傳輸以及寬通帶的特性。根據配料的不同,LTCC材料的介電常數可以在很大范圍內變動,配合使用高電導率的金屬材料作為導體材料,有利于提高電路系統的品質因數,增加了電路設計的靈活性;

2、可以適應大電流及耐高溫特性要求,并具備比普通PCB電路基板更優良的熱傳導性,極大地優化了電子設備的散熱設計,可靠性高,可應用于惡劣環境,延長了其使用壽命;

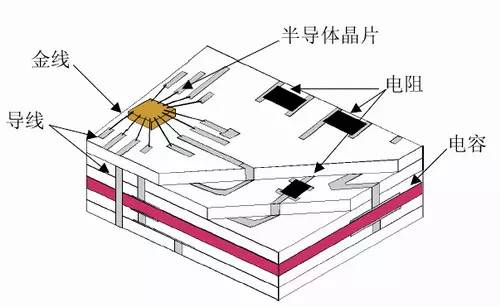

3、可以制作層數很高的電路基板,并可將多個無源元件埋入其中,免除了封裝組件的成本,在層數很高的三維電路基板上,實現無源和有源的集成,有利于提高電路的組裝密度,進一步減小體積和重量;

4、與其他多層布線技術具有良好的兼容性,例如將LTCC與薄膜布線技術結合可實現更高組裝密度和更好性能的混合多層基板和混合型多芯片組件;

5、非連續式的生產工藝,便于成品制成前對每一層布線和互連通孔進行質量檢查,有利于提高多層基板的成品率和質量,縮短生產周期,降低成本。

6、節能、節材、綠色、環保已經成為元件行業發展勢不可擋的潮流,LTCC也正是迎合了這一發展需求,最大程度上降低了原料,廢料和生產過程中帶來的環境污染。

LTCC的缺點

1、收縮率問題。LTCC 存在許多涉及可靠性的難點,基板與布線共燒時的收縮率及熱膨脹系數匹配問題即是其中的一個重要挑戰,它關系到多層金屬化布線的質量。LTCC 共燒時,基板與漿料的燒結特性不匹配主要體現在三個方面:

①、燒結致密化完成溫度不一致;

②、基板與漿料的燒結收縮率不一致;

③、燒結致密化速度不匹配。這些不匹配容易導致燒成后基板表面不平整、翹曲、分層。不匹配的另一個后果是金屬布線的附著力下降。

2、散熱問題。雖然LTCC 基板比傳統的PCB 板在散熱方面已經有了很大的改進,但由于集成度高、層數多、器件工作功率密度高,LTCC基板的散熱仍是一個關鍵問題,成為影響系統工作穩定性的決定因素之一。

隨著微電子技術的進步,器件工作能量密度越來越高,如何把熱量及時有效地散發出去,保障器件的穩定工作,是封裝所面臨的艱巨挑戰。采用高導熱率的材料及新型的封裝設計是提高封裝部件散熱效率的常用方法。

但對LTCC來說,其明顯的不足之處就是基片的導熱率低(2-6W/m· K),遠低于氮化鋁基片的導熱率(≥100W/m· K),比氧化鋁基片的導熱率(15-25W/m·K)也低了不少。這限制了LTCC在大型、高性能計算機系統中的應用。

掃一掃關注官方微信

0755-29304991

0755-29304991